W stale ewoluującym świecie produkcji i projektowania produktów, inżynierowie i projektanci nieustannie poszukują innowacyjnych technik, aby poprawić funkcjonalność, trwałość i estetykę swoich produktów. Jedną z takich technik jest formowanie wtryskowe, które zyskało na popularności ze względu na możliwość łączenia różnych materiałów w jeden, zintegrowany produkt. Proces ten nie tylko poprawia parametry produktu, ale także otwiera nowe możliwości projektowania i personalizacji.

Czym jest overmolding?

Formowanie wtryskowe, znane również jako formowanie dwuetapowe lub formowanie wielomateriałowe, to proces produkcyjny, w którym dwa lub więcej materiałów jest formowanych razem w celu stworzenia jednego, zintegrowanego produktu. Technika ta polega na wtryskiwaniu jednego materiału na drugi w celu uzyskania produktu o ulepszonych właściwościach, takich jak lepsza przyczepność, zwiększona trwałość i walory estetyczne.

Proces ten zazwyczaj składa się z dwóch etapów. Najpierw materiał bazowy, często sztywne tworzywo sztuczne, jest formowany w określony kształt lub strukturę. W drugim etapie, drugi materiał, zazwyczaj bardziej miękki i elastyczny, jest wtryskiwany na pierwszy, tworząc produkt końcowy. Oba materiały łączą się chemicznie podczas procesu formowania, tworząc płynną integrację.

Materiały stosowane w formowaniu wtryskowym

Formowanie wtryskowe pozwala na łączenie szerokiej gamy materiałów, z których każdy ma swoje unikalne właściwości. Typowe połączenia obejmują:

Termoplast na termoplastycznym: Polega na użyciu dwóch różnych materiałów termoplastycznych. Na przykład, twardy plastik może być pokryty warstwą miękkiego, gumopodobnego materiału, aby poprawić chwyt i ergonomię.

Termoplast na metalu: Formowanie wtryskowe można również stosować do elementów metalowych. Jest to często spotykane w przypadku narzędzi i urządzeń, gdzie na metalowe uchwyty nakłada się tworzywo sztuczne, aby poprawić komfort i izolację.

Termoplast na elastomerze: Elastomery, czyli materiały gumopodobne, są często stosowane w formowaniu wtryskowym. To połączenie zapewnia produktom miękkość w dotyku i doskonałe właściwości amortyzujące.

Zalety formowania wtryskowego:

Zwiększona funkcjonalność: Formowanie wtryskowe pozwala na łączenie materiałów o uzupełniających się właściwościach. Dzięki temu produkty są nie tylko trwalsze, ale i wygodniejsze w użytkowaniu.

Lepsza estetyka: Możliwość stosowania różnych kolorów i faktur w procesie formowania wtryskowego pozwala projektantom tworzyć produkty o większej atrakcyjności wizualnej.

Oszczędność: Chociaż początkowe koszty przygotowania do formowania wtryskowego mogą być wyższe, proces ten często skutkuje bardziej opłacalnym produktem końcowym. Wynika to z wyeliminowania konieczności stosowania wtórnych procesów montażowych.

Mniejsza ilość odpadów: Nadformowanie pozwala na zmniejszenie ilości odpadów materiałowych, ponieważ umożliwia precyzyjną aplikację materiałów wyłącznie tam, gdzie jest to potrzebne.

Zastosowania formowania wtryskowego:

Elektronika użytkowa: W procesie produkcji urządzeń elektronicznych powszechnie stosuje się formowanie wtryskowe, które zapewnia wygodny chwyt, trwałość i elegancki wygląd.

Przemysł motoryzacyjny: Formowanie wtryskowe jest stosowane w podzespołach samochodowych, takich jak kierownice, klamki i uchwyty, w celu zwiększenia ich funkcjonalności i estetyki.

Wyroby medyczne: W medycynie, formowanie wtryskowe jest wykorzystywane do tworzenia ergonomicznych i biokompatybilnych produktów, zapewniających komfort i bezpieczeństwo pacjentom i pracownikom służby zdrowia.

Narzędzia i sprzęt: Uchwyty narzędzi i urządzeń są pokryte powłoką ochronną, która zwiększa komfort i kontrolę użytkownika.

Odkrywanie innowacji: Si-TPV na nowo definiuje miękkie formowanie wtryskowe w wielu branżach.

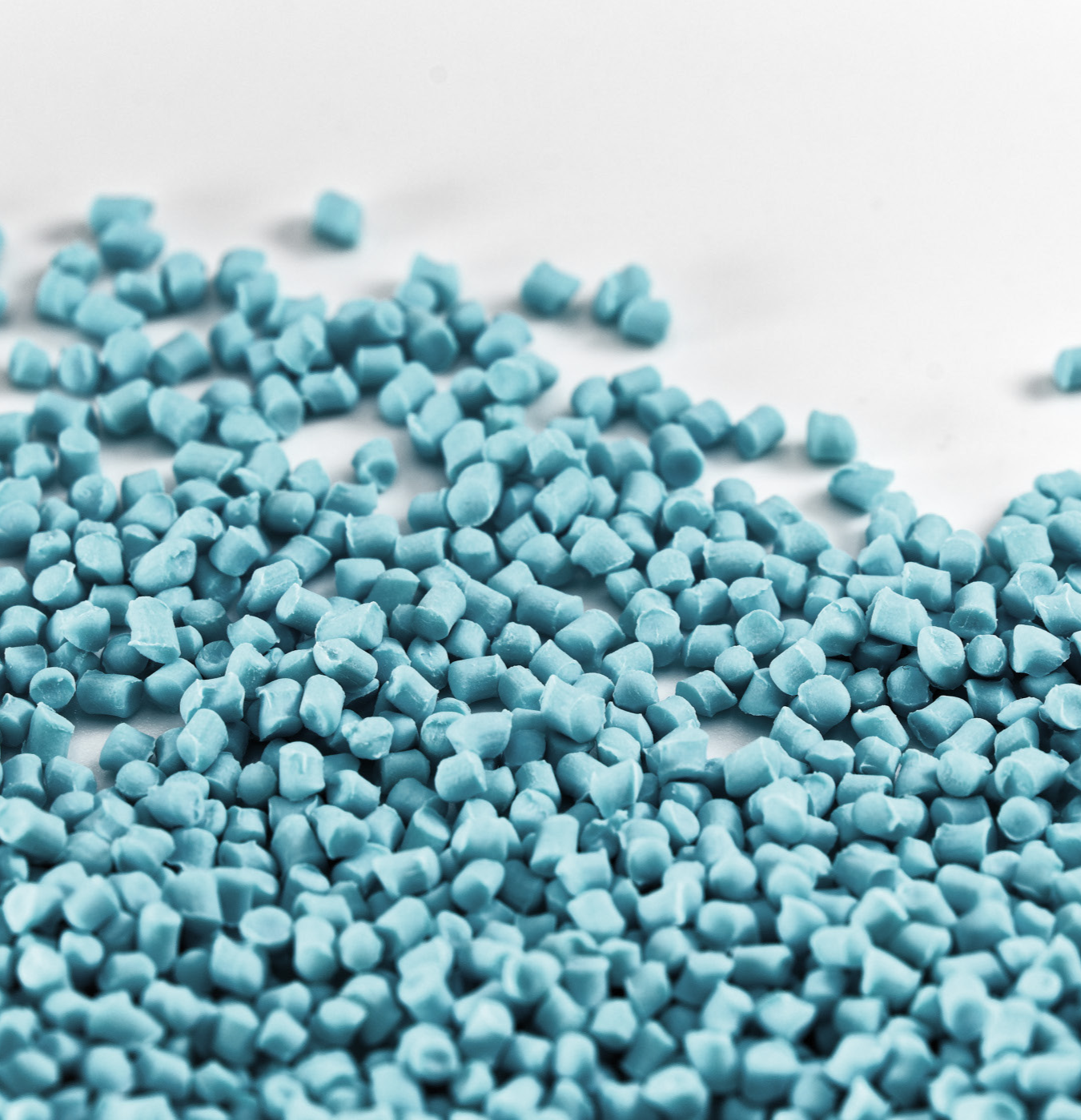

Jednym z kluczowych aspektów kształtujących przyszłość formowania wtryskowego typu soft-touch jest rozwój materiałów o zwiększonej kompatybilności. Dzięki specjalistycznym technologiom, takim jak SILIKE, firma wprowadza przełomowe rozwiązanie, które przekracza konwencjonalne granice – elastomer termoplastyczny Si-TPV. Wyjątkowy skład tego materiału łączy w sobie solidne właściwości elastomerów termoplastycznych z pożądanymi cechami silikonu, takimi jak miękkość, jedwabisty dotyk oraz odporność na promieniowanie UV i chemikalia. Si-TPV jest przykładem zrównoważonego rozwoju, ponieważ nadaje się do recyklingu i ponownego wykorzystania w tradycyjnych procesach produkcyjnych. To nie tylko zwiększa przyjazność materiału dla środowiska, ale także przyczynia się do bardziej zrównoważonych praktyk produkcyjnych.

Jedną z niezwykłych cech Si-TPV jest to, że nadaje on gotowym elementom formowanym wtryskowo lepszą fakturę przypominającą gumę silikonową, a jednocześnie zapewnia doskonałe właściwości klejące. Doskonale przylega do różnych podłoży, w tym TPE i podobnych materiałów polarnych, takich jak PP, PA, PE i PS. Ta wszechstronność otwiera przed projektantami i producentami produktów mnóstwo możliwości.

SILIKE Si-TPVobsługuje rynki sprzętu sportowego i rekreacyjnego, środków higieny osobistej, elektronarzędzi i narzędzi ręcznych, narzędzi do pielęgnacji trawników i ogrodów, zabawek, okularów, opakowań kosmetycznych, urządzeń medycznych, inteligentnych urządzeń przenośnych, elektroniki przenośnej, elektroniki ręcznej, gospodarstwa domowego i innych urządzeń. Dzięki niskiemu odkształceniu trwałemu po ściskaniu, długotrwałej jedwabistej fakturze i odporności na plamy gatunki te spełniają specyficzne dla zastosowań wymagania dotyczące estetyki, bezpieczeństwa, technologii antybakteryjnych i antypoślizgowych, odporności chemicznej i nie tylko.

Odkryj nieograniczone możliwości innowacji i ulepszonego doświadczenia użytkownika dzięki naszym zaawansowanym rozwiązaniom w zakresie formowania wtryskowego typu soft-touch. Niezależnie od tego, czy działasz w branży elektroniki użytkowej, projektowania motoryzacyjnego, urządzeń medycznych, narzędzi i sprzętu, czy w jakiejkolwiek innej branży ceniącej komfort i wyrafinowanie, SILIKE jest Twoim partnerem w zakresie doskonałości materiałów.