Szczegół

Seria SILIKE Si-TPV 2150 to dynamiczny elastomer na bazie wulkanizowanego silikonu, opracowany z wykorzystaniem zaawansowanej technologii zapewniającej kompatybilność. Proces ten polega na rozproszeniu kauczuku silikonowego w postaci drobnych cząsteczek SEBS, o wielkości od 1 do 3 mikronów pod mikroskopem. Te unikalne materiały łączą w sobie wytrzymałość, wytrzymałość i odporność na ścieranie elastomerów termoplastycznych z pożądanymi właściwościami silikonu, takimi jak miękkość, jedwabista faktura oraz odporność na promieniowanie UV i chemikalia. Ponadto materiały Si-TPV nadają się do recyklingu i ponownego wykorzystania w tradycyjnych procesach produkcyjnych.

Si-TPV można stosować bezpośrednio jako surowiec, specjalnie zaprojektowany do miękkich w dotyku zastosowań w formowaniu wtryskowym w elektronice noszonej, obudowach ochronnych dla urządzeń elektronicznych, podzespołach samochodowych, wysokiej klasy TPE i w przemyśle przewodów TPE.

Poza bezpośrednim zastosowaniem, Si-TPV może również służyć jako modyfikator polimerów i dodatek procesowy do elastomerów termoplastycznych i innych polimerów. Zwiększa elastyczność, usprawnia przetwarzanie i poprawia właściwości powierzchni. W połączeniu z TPE lub TPU, Si-TPV zapewnia długotrwałą gładkość powierzchni i przyjemną w dotyku fakturę, a jednocześnie poprawia odporność na zarysowania i ścieranie. Zmniejsza twardość bez negatywnego wpływu na właściwości mechaniczne i zapewnia lepszą odporność na starzenie, żółknięcie i plamy. Może również nadać powierzchni pożądane matowe wykończenie.

W przeciwieństwie do konwencjonalnych dodatków silikonowych, Si-TPV jest dostarczany w postaci granulatu i przetwarzany jak tworzywo termoplastyczne. Rozprasza się drobno i jednorodnie w matrycy polimerowej, a kopolimer wiąże się z nią fizycznie. Eliminuje to problem migracji lub „wykwitów”, czyniąc Si-TPV skutecznym i innowacyjnym rozwiązaniem umożliwiającym uzyskanie jedwabiście miękkich powierzchni w elastomerach termoplastycznych i innych polimerach. Nie wymaga on dodatkowych etapów przetwarzania ani powlekania.

Kluczowe korzyści

- W TPE

- 1. Odporność na ścieranie

- 2. Odporność na plamy przy mniejszym kącie kontaktu z wodą

- 3. Zmniejsz twardość

- 4. Prawie zerowy wpływ na właściwości mechaniczne naszej serii Si-TPV 2150

- 5. Doskonała jakość, suchy, jedwabisty dotyk, brak efektu wykwitów po dłuższym stosowaniu

Trwałość Zrównoważony rozwój

- Zaawansowana technologia bezrozpuszczalnikowa, bez plastyfikatorów, bez oleju zmiękczającego, bezwonna.

- Ochrona środowiska i recykling.

- Dostępne w formułach zgodnych z przepisami.

Studia przypadków dotyczące dodatku do tworzyw sztucznych Si-TPV i modyfikatora polimerów

Seria Si-TPV 2150 charakteryzuje się długotrwałą przyjaznością dla skóry i miękkością, dobrą odpornością na plamy, brakiem dodatku plastyfikatorów i zmiękczaczy oraz brakiem wytrącania się substancji po długotrwałym stosowaniu. Produkt ten pełni funkcję dodatku do tworzyw sztucznych i modyfikatora polimerów, co czyni go szczególnie przydatnym do przygotowywania przyjemnych w dotyku, jedwabistych elastomerów termoplastycznych.

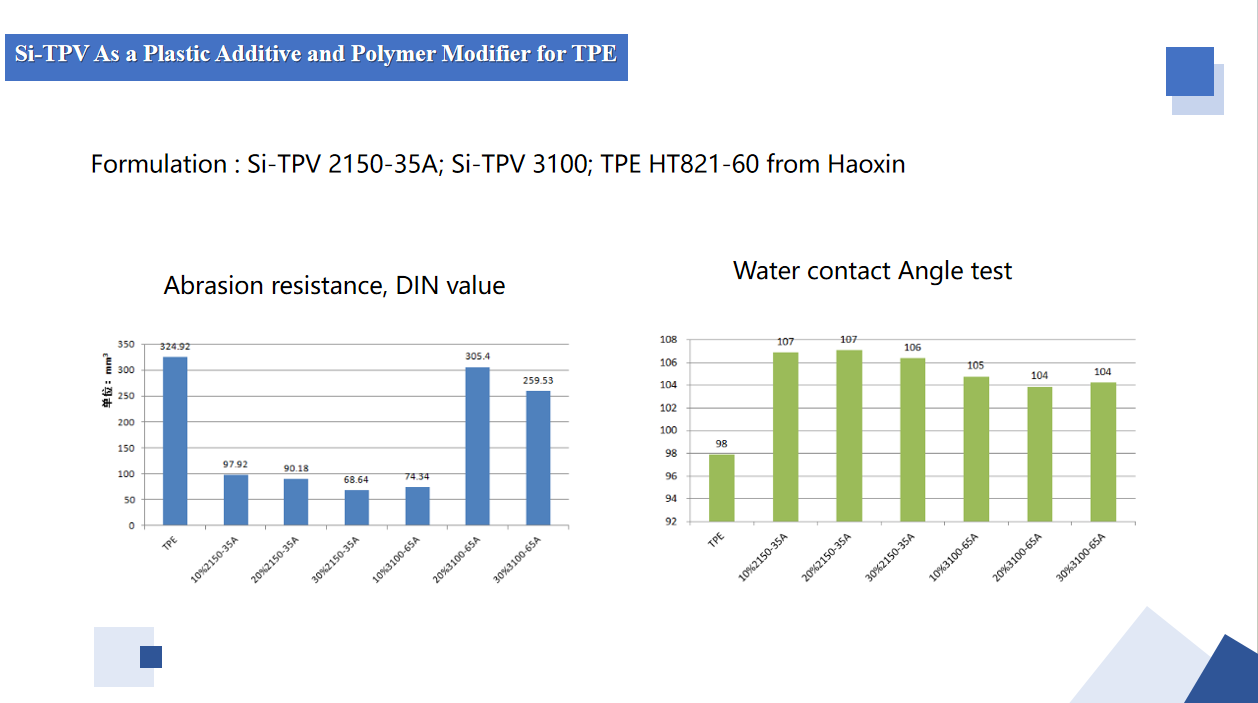

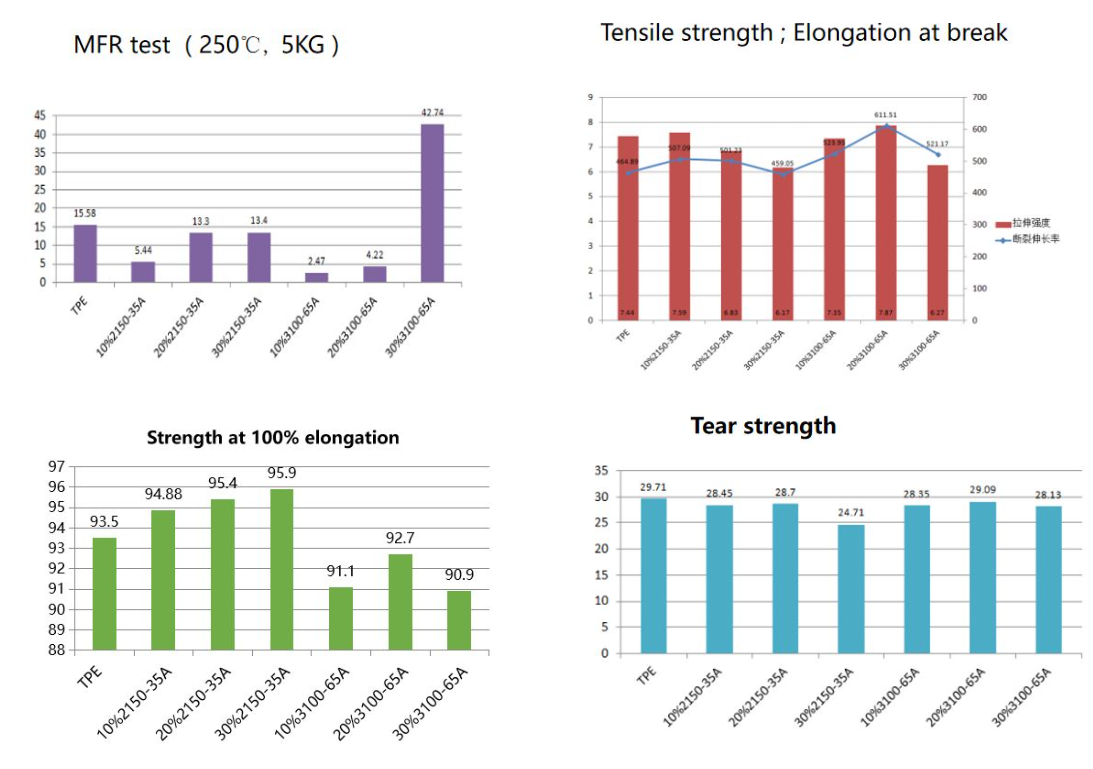

Porównanie wpływu dodatku Si-TPV do tworzyw sztucznych i modyfikatora polimerów na wydajność TPE

Aplikacja

Si-TPV działa jako innowacyjny modyfikator chwytu i dodatek do przetwórstwa elastomerów termoplastycznych i innych polimerów. Można go mieszać z różnymi elastomerami oraz tworzywami sztucznymi o przeznaczeniu inżynieryjnym lub ogólnym, takimi jak TPE, TPU, SEBS, PP, PE, COPE, EVA, ABS i PVC. Rozwiązania te pomagają zwiększyć wydajność przetwórstwa oraz poprawić odporność gotowych elementów na zarysowania i ścieranie.

Kluczową zaletą produktów wykonanych z mieszanek TPE i Si-TPV jest uzyskanie jedwabiście miękkiej, nieklejącej się powierzchni – dokładnie takiej, jakiej użytkownicy oczekują od przedmiotów, których często dotykają lub noszą. Ta unikalna cecha poszerza zakres potencjalnych zastosowań elastomerów TPE w wielu branżach. Co więcej, dodanie Si-TPV jako modyfikatora zwiększa elastyczność, sprężystość i trwałość materiałów elastomerowych, jednocześnie zwiększając opłacalność procesu produkcyjnego.

Rozwiązania:

Masz problem ze zwiększeniem wydajności TPE? Dodatki do tworzyw sztucznych Si-TPV i modyfikatory polimerów dają rozwiązanie

Wprowadzenie do TPE

Elastomery termoplastyczne (TPE) są klasyfikowane według składu chemicznego, obejmując olefiny termoplastyczne (TPE-O), związki styrenowe (TPE-S), wulkanizaty termoplastyczne (TPE-V), poliuretany (TPE-U), kopoliestry (COPE) i kopoliamidy (COPA). Chociaż poliuretany i kopoliestry mogą być nadmiernie modyfikowane w niektórych zastosowaniach, bardziej ekonomiczne opcje, takie jak TPE-S i TPE-V, często oferują lepsze dopasowanie do konkretnych zastosowań.

Konwencjonalne TPE to fizyczne mieszanki gumy i tworzyw termoplastycznych, natomiast TPE-V różnią się tym, że cząsteczki gumy są częściowo lub całkowicie usieciowane, co poprawia ich właściwości. TPE-V charakteryzują się niższym odkształceniem trwałym po ściskaniu, lepszą odpornością chemiczną i na ścieranie oraz wyższą stabilnością temperaturową, co czyni je idealnym zamiennikiem gumy w uszczelnieniach. Z kolei konwencjonalne TPE zapewniają większą elastyczność formulacji, wyższą wytrzymałość na rozciąganie, elastyczność i możliwość barwienia, dzięki czemu nadają się do produktów takich jak dobra konsumpcyjne, elektronika i urządzenia medyczne. Dobrze wiążą się również ze sztywnymi podłożami, takimi jak PC, ABS, HIPS i nylon, co jest korzystne w przypadku zastosowań o miękkim dotyku.

Wyzwania związane z TPE

TPE łączą elastyczność z wytrzymałością mechaniczną i przetwarzalnością, co czyni je niezwykle wszechstronnymi. Ich właściwości sprężyste, takie jak odkształcenie trwałe po ściskaniu i wydłużenie, wynikają z fazy elastomerowej, natomiast wytrzymałość na rozciąganie i rozdzieranie zależy od składu tworzywa sztucznego.

TPE można przetwarzać jak konwencjonalne tworzywa termoplastyczne w podwyższonych temperaturach, gdzie przechodzą w fazę stopioną, co umożliwia wydajną produkcję przy użyciu standardowych urządzeń do przetwórstwa tworzyw sztucznych. Zakres temperatur ich pracy jest również imponujący i rozciąga się od bardzo niskich temperatur – zbliżonych do temperatury zeszklenia fazy elastomerowej – do wysokich temperatur zbliżonych do temperatury topnienia fazy termoplastycznej, co zwiększa ich wszechstronność.

Jednak pomimo tych zalet, optymalizacja wydajności TPE wciąż napotyka na szereg wyzwań. Jednym z głównych problemów jest trudność w zrównoważeniu elastyczności z wytrzymałością mechaniczną. Poprawa jednej właściwości często odbywa się kosztem drugiej, co utrudnia producentom opracowanie receptur TPE, które zachowałyby równowagę pomiędzy pożądanymi cechami. Ponadto TPE są podatne na uszkodzenia powierzchni, takie jak zarysowania i uszkodzenia, co może negatywnie wpłynąć zarówno na wygląd, jak i funkcjonalność produktów wykonanych z tych materiałów.